Ludzie Pentair: Zespół produkcyjny Herentals zajmujący się zbiornikami WellMate lubi czuć presję.

Niedawno pisaliśmy o strategicznej decyzji Pentair dotyczącej utworzenia linii produkcyjnej dla WellMate, flagowego zbiornika do podnoszenia ciśnienia, w zakładzie produkującym zbiorniki w Herentals w Belgii. Relokacja miała wiele zalet dla europejskich klientów. Obejmowały one znacznie krótszy czas realizacji zamówień, większą dostępność zapasów, lepsze dostosowanie do europejskich dyrektyw dotyczących urządzeń ciśnieniowych i ostatecznie niższy ślad węglowy, ponieważ lokalna produkcja znacznie zmniejsza emisje generowane przez transport kontenerów z pustymi zbiornikami przez Atlantyk.

Utworzenie zupełnie nowej linii produkcyjnej jest nie lada przedsięwzięciem dla każdego producenta i wiąże się z wieloma względami dotyczącymi kosztów i korzyści – na przykład bliskość rynków i materiałów, istniejące moce produkcyjne i synergie produkcyjne. Jeśli jednak chodzi o „pracę, umiejętności i doświadczenie”, Herentals podkreślił swój własny przypadek. Będąc już Centrum doskonałości produkcyjnej, Herentals szczyci się godną pozazdroszczenia kulturą jakości, precyzji i wiedzy specjalistycznej w zespole stojącym za największą fabryką zbiorników w Europie.

Członkowie zespołu produkcyjnego WellMate dzielą się swoimi doświadczeniami

Spotkaliśmy się z dwoma osobami, które są dumne z codziennej produkcji „europejskiej” wersji Pentair WellMate.

Imię i nazwisko: Wilfried Valgaeren

Stanowisko: Specjalista ds. montażu,

Systemy domowe i przemysłowe, Herentals

Doświadczenie w firmie Pentair: 35 lat

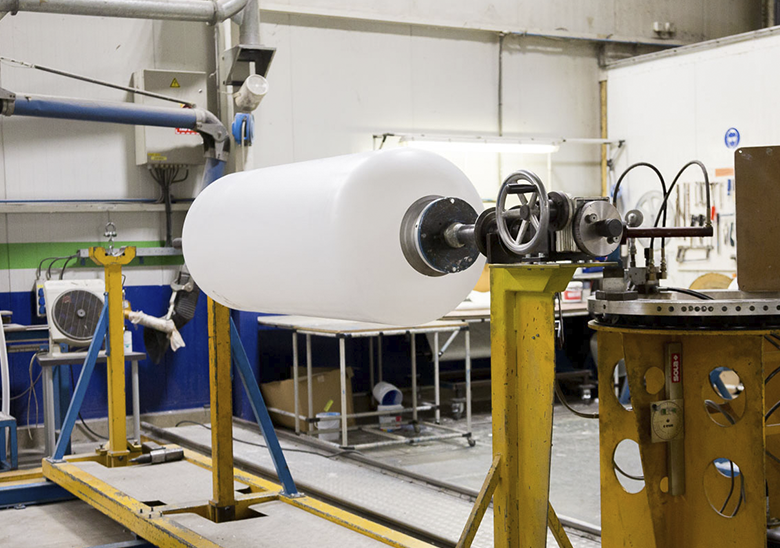

„Byłem zachwycony, gdy usłyszałem, że zakład w Herentals otrzymał możliwość produkcji zbiorników WellMate na rynek europejski. Sprawiło to, że poczułem się bardzo dumny. Produkcja WellMate wymagała specjalnego dostosowania do naszego istniejącego wyposażenia linii produkcyjnej, a ponieważ jest to zbiornik ciśnieniowy, musieliśmy przyjąć dla niego nowy system testowania. Wymagania europejskiej dyrektywy dotyczącej urządzeń ciśnieniowych (PED) są rygorystyczne. Każdy zbiornik WellMate jest testowany konstrukcyjnie, a także poddawany «testowi szczelności» po złożeniu przy użyciu najnowocześniejszej technologii helowej, która jest nie tylko przyjazna dla środowiska, ale może zapewnić 100% jakość. W Pentair zawsze miałem motywację do uczenia się nowych technik produkcji, a moja podróż tutaj wiązała się ze zmianami i udoskonaleniami. Produkcja WellMate to tylko najnowszy rozdział w tej historii”.

Imię i nazwisko: Omar Hamich

Stanowisko: Specjalista operator formowania rozdmuchowego, Herentals

Doświadczenie w firmie Pentair: 23 lata

„Jako część zespołu formowania rozdmuchowego odpowiedzialnego za produkcję wyściółek zbiorników, WellMate było dla mnie dużą zmianą. Wewnątrz zbiornika znajduje się formowana rozdmuchowo wyściółka HDPE, na którą nawijamy mocniejszą warstwę włókna szklanego. Następnie wkładamy elastyczną membranę, która utrzymuje ciśnienie, więc jest to bardziej złożona konstrukcja niż większość naszych zbiorników. Wyściółki zbiorników WellMate mają dwa otwory, jeden u góry i jeden u dołu, co wymagało dużej zmiany w głowicy głównej maszyny formierskiej. Na początku tego roku dosłownie wykonaliśmy dziurę w dachu, aby wyjąć i wymienić nową głowicę formowania rozdmuchowego! Teraz wszystko działa płynnie, a moim codziennym celem jest zapewnienie jakości wyściółek i oczywiście dopilnowanie, aby produkcja przebiegała zgodnie z harmonogramem”.

Podejście „Najważniejszy jest klient” zapewnia inspirację i motywację do dobrze wykonanej pracy

Zarówno Wilfried, jak i Omar są zgodni co do korzyści dla europejskich klientów WellMate. „Niezawodna jakość i wysokie zadowolenie klientów są niezwykle ważne dla całego zespołu”, mówi Wilfried. „To ma znaczenie w przypadku wszystkich produktów Pentair, a WellMate to okazja, aby po raz kolejny zademonstrować te zalety”. Omar zgadza się: „To konkurencyjny rynek i zawsze chcemy, aby Pentair był najlepszym wyborem dla zastosowań klienta. Jest to dla nas motywujące. Dzięki WellMate dodajemy kolejny produkt wysokiej jakości do naszego portfolio produkcyjnego, co sprawia, że praca jest o wiele bardziej satysfakcjonująca”.