Dipendenti di Pentair: Sara Basilicò, Residential Valve Area Leader, ama affrontare ogni giorno nuove sfide.

A volte si dice: “Se vuoi che un lavoro venga fatto, affidalo a una persona molto impegnata”. A questo paradosso si potrebbe aggiungere: “Se vuoi che quel lavoro venga fatto bene, affidalo a un sardo molto impegnato!”. L’isola è infatti nota per l’eccellente etica del lavoro e l’atteggiamento assertivo. Residential Valve Area Leader, Sara Basilicò ha portato con sé dalla Sardegna queste qualità fino in Toscana, quando nel 2008 è entrata nel team Pentair Pisa Manufacturing.

Sara è al centro di tre ‘celle’ di produzione responsabili dell’assemblaggio e del collaudo di tutte le valvole residenziali Fleck che lasciano lo stabilimento di Pisa. È un ruolo impegnativo, ma un grande sorriso riflette la sua energia, il suo entusiasmo e la sua passione per il lavoro.

Sara ci ha raccontato della sua giornata in Pentair, dell’importanza del miglioramento continuo e della sua dose giornaliera di SQDCP…

Ogni giorno qualcosa di diverso

“Anche se lavoro in Pentair Pisa ormai da 15 anni, lo vivo ancora come una novità”, riflette Sara. “Sembra che ogni giorno ci sia ancora qualcosa da imparare e dunque un’opportunità di messa a punto e miglioramento. Ho iniziato la mia carriera qui alla linea di produzione pompe e sono passata alle valvole dieci anni fa, quando il loro assemblaggio è stato spostato a Pisa. Nell’area di produzione lavoriamo in team (o celle) con responsabilità per diversi gruppi di prodotti. In qualità di Valve Area Leader, gestisco un gruppo di tre celle e insieme assembliamo e testiamo tutte le valvole residenziali che lasciano lo stabilimento. È un ruolo molto impegnativo che comporta ogni giorno nuove sfide, ma è proprio per questo che lo amo... non lo cambierei per nulla al mondo!”

La giornata di Sara inizia sempre con un team briefing. “È l’occasione per valutare il carico di lavoro giornaliero e decidere, ora per ora, chi svolgerà quali compiti. Ciascuno di essi richiede precisione e accuratezza e sono fortunata ad avere 15 ottimi membri del team, preparati e appassionati del loro lavoro. Ci occupiamo tutti a rotazione di montaggio e collaudo in turni di poche ore, il che ci spinge a non abbassare mai la guardia”.

“Qui realizziamo l’intera produzione di valvole residenziali Pentair per l’uso in diverse applicazioni di filtrazione dell’acqua e dispositivi di addolcimento. Si tratta dei marchi Fleck, Siata e Autotrol e da quando lo scorso anno abbiamo assunto la produzione mondiale di Autotrol, le nostre attività sono diventate ancora più intense! Ogni valvola è oggetto della massima cura e attenzione, dalle valvole a bassa portata per specialisti alle best seller come la nostra popolarissima Fleck 5600”.

La nuova tecnologia di collaudo garantisce livelli di qualità ancora più elevati

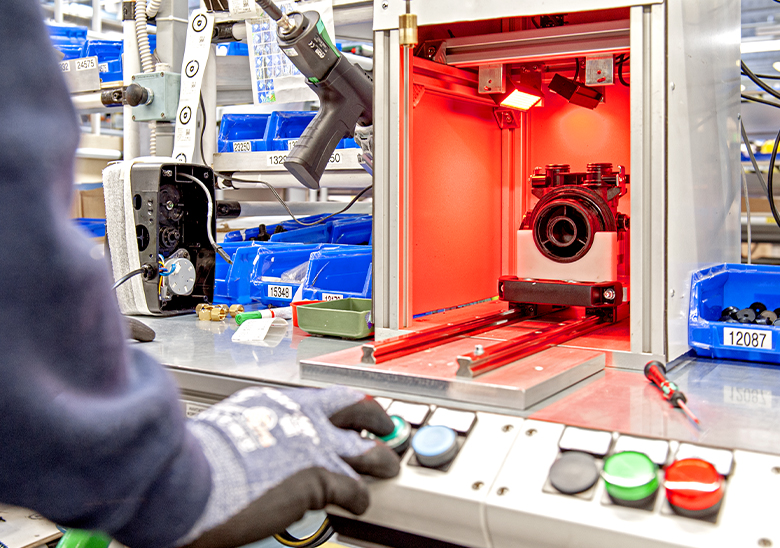

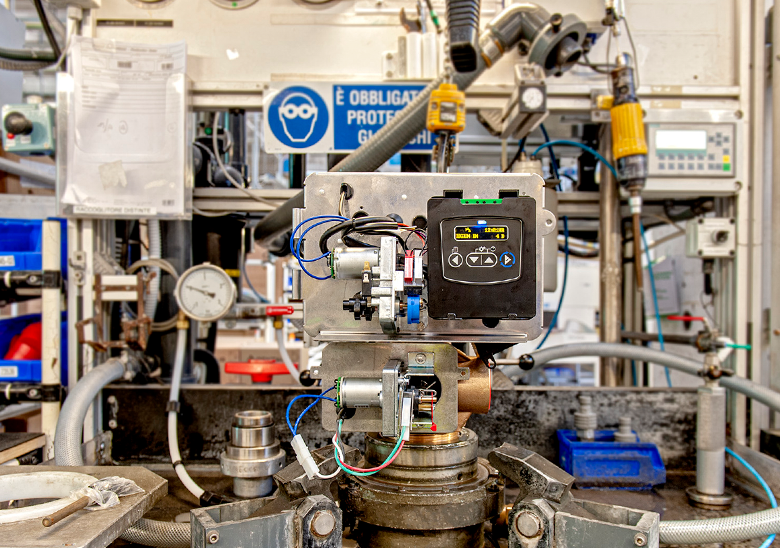

Sara ritiene che un aspetto che contraddistingue Pentair rispetto ad altri produttori è che ogni singola valvola deve superare appieno una prova di fine linea prima di lasciare lo stabilimento, a differenza della prassi comune del settore che si basa su “controlli a campione”.

“Dieci anni fa, i collaudi richiedevano più tempo ed erano meno precisi, perché le valvole dovevano essere ispezionate visivamente e collaudate utilizzando la pressione dell’acqua”, spiega Sara.

I test di visione artificiale e ad aria sono rivoluzionari

“Quando ho iniziato a lavorare al collaudo delle valvole, ci basavamo su un’ispezione visiva per controllare i componenti della valvola, ma non era sempre precisa al 100%. Inoltre, l’eventuale presenza di problemi implicava che l’intera valvola fosse scartata e “smontata” per scoprire cosa non andasse”, ha continuato Sara.

“Oggi, le nostre postazioni di lavoro Machine Vision utilizzano telecamere intelligenti ad alta precisione in ogni fase del processo di assemblaggio. Ogni postazione di lavoro utilizza telecamere AI ad alta definizione per controllare un diverso aspetto del singolo componente della valvola durante l’assemblaggio. La prima stazione di lavoro controlla la forma e il profilo del pistone, individuando eventuali difetti. Una seconda stazione di lavoro verifica la corretta dimensione del regolatore di flusso corrispondente al pistone. Una terza stazione di lavoro controlla l’assemblaggio finale sulla base di parametri preimpostati. Le postazioni di lavoro eseguono i loro controlli in base a diversi criteri e in un millisecondo attivano un allarme qualora fosse rilevato un problema”.

“In più, per i test di rilevamento delle perdite utilizziamo la pressione dell’aria che non solo è cinque volte più precisa dell’acqua, ma anche più sicura e pulita. La pressione dell’aria è molto più sensibile dell’acqua, per cui “amplifica” gradualmente qualsiasi problema in termini di qualità, consentendoci di vedere, letteralmente, qualsiasi minima deviazione o variazione di pressione. Attualmente, tutti i nostri banchi prova sono dotati di apparecchiature per test ad aria. Ciò significa che le nostre operazioni di collaudo sono più dinamiche, automatizzate e prive di errori”.

SQDCP, semplice come ABC

Lo stabilimento di Pisa è un Centro Europeo di Eccellenza Produttiva Pentair e, come ogni ramo di attività, ha integrato nel proprio specifico quadro di qualità “PIMS” (Pentair Integrated Management System) le migliori pratiche industriali quali i metodi LEAN e Kaizen. Ciò garantisce a sua volta che le certificazioni, tra cui ISO 9001 per la qualità, ISO 45001 per la sicurezza e ISO 14001 per l’ambiente, siano tutte mantenute.

“In Pentair, la qualità è nel nostro DNA”, conclude Sara. “Tutti noi traiamo vantaggio dall’essere parte di un’organizzazione consapevole della qualità, ma le cose non possono mai essere date per scontate. Per restare al passo con i tempi e con un occhio al miglioramento continuo, nel corso dell’anno partecipo a numerose sessioni di formazione. In fondo, si tratta di pensare ogni giorno: come posso avere un impatto positivo sulla sicurezza, la qualità, i costi, la fornitura e le persone con cui lavoro? È diventato il mio motto: “SQDCP, semplice come ABC”.