Pentair People : Sara Basilicò, responsable du secteur des vannes résidentielles, aime les nouveaux défis chaque jour.

On dit parfois : « Si vous voulez voulez que le travail soit bien fait, confiez-le à une personne bien occupée. » On pourrait ajouter à ce paradoxe : « Si vous voulez voulez que le travail soit bien fait, confiez-le à un Sarde bien occupé ! » L’île est réputée pour son excellente éthique du travail et son attitude positive. Sara Basilicò, originaire de Sardaigne, responsable du secteur des vannes résidentielles, a apporté ces qualités en Toscane lorsqu'elle a rejoint l'équipe de fabrication de Pentair Pise en 2008.

Sara est au cœur de trois « cellules » de fabrication chargées d’assembler et de tester toutes les vannes résidentielles Fleck qui quittent l’usine de Pise. C’est un poste exigeant, mais un grand sourire rayonne de son énergie, son enthousiasme et sa passion pour le travail.

Sara nous a parlé de sa journée chez Pentair, de l’importance de l’amélioration continue et de sa dose quotidienne de SQDCP (Sécurité, Qualité, Coûts, Délai, Personnes)…

Quelque chose de différent chaque jour

« Bien que je travaille à Pentair Pise depuis 15 ans, je me sens toujours comme au premier jour », témoigne Sara. « Il semble que chaque jour soit synonyme d'un nouvel apprentissage et que cela implique une chance de le peaufiner et de l'améliorer. Ma carrière a débuté ici sur la ligne de production de pompes et je suis passée aux vannes il y a dix ans lorsque leur assemblage a été transféré à Pise. Dans le domaine de la fabrication, nous travaillons en équipes (ou cellules) avec une responsabilité pour les différents groupes de produits. En tant que responsable du secteur des vannes, je gère un groupe de trois cellules, et ensemble, nous assemblons et testons toutes les vannes résidentielles qui quittent l'usine. C'est un travail très prenant et chaque nouveau jour est synonyme de nouveaux défis, mais c'est ce qui me plaît. Je n'échangerais mon travail pour rien au monde ! »

Sara commence chaque journée par un briefing d’équipe. « C’est l’occasion d’évaluer la charge de travail de la journée et de décider heure par heure de la répartition des tâches. Elles exigent toutes de la précision et de l'exactitude, et j'ai la chance d'avoir 15 excellents membres d'équipe qui sont tous bien formés et qui apprécient leur travail. Nous alternons au bout de quelques heures entre l'assemblage et les tests, ce qui permet à chacun de rester attentif. »

« Ici, nous produisons toute la gamme de vannes résidentielles Pentair qui alimentent de nombreuses applications de filtration de l’eau et des dispositifs d'adoucissement. Cela comprend nos gammes Fleck, Siata et Autotrol. En fait, l’année dernière, nous avons adopté la production mondiale d’Autotrol ce qui fait que nous avons encore davantage de travail ! Chaque vanne reçoit le plus haut niveau de soin et d'attention, des vannes à bas débit spécialisées aux grosses cylindrées comme notre Fleck 5600 toujours aussi populaire. »

Une nouvelle technologie de test assure des niveaux de qualité encore plus élevés

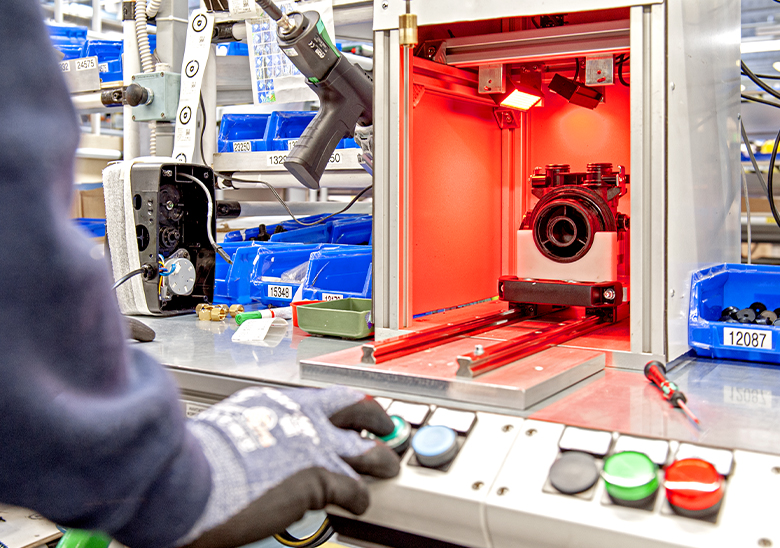

Sara estime que l'une des différences entre Pentair et les autres fabricants est que chaque vanne doit passer avec succès un test de fin de ligne avant de quitter l'usine, contrairement à la pratique courante dans l'industrie qui consiste à s'appuyer sur des « contrôles ponctuels ».

« Il y a dix ans, les tests prenaient plus de temps et ils étaient moins précis, car les vannes devaient être inspectées visuellement et testées à l’aide de la pression de l’eau », explique Sara.

La vision industrielle et les essais de pression d’air sont révolutionnaires

« Lorsque j’ai commencé à travailler dans le test des vannes, nous nous sommes appuyés sur une inspection visuelle pour vérifier les composants de la vanne, mais elle n’était pas toujours précise à 100 %. De plus, s'il y avait des problèmes, cela impliquait de rejeter la vanne au complet et de la “ désosser ” pour savoir ce qui n'allait pas », poursuit Sara.

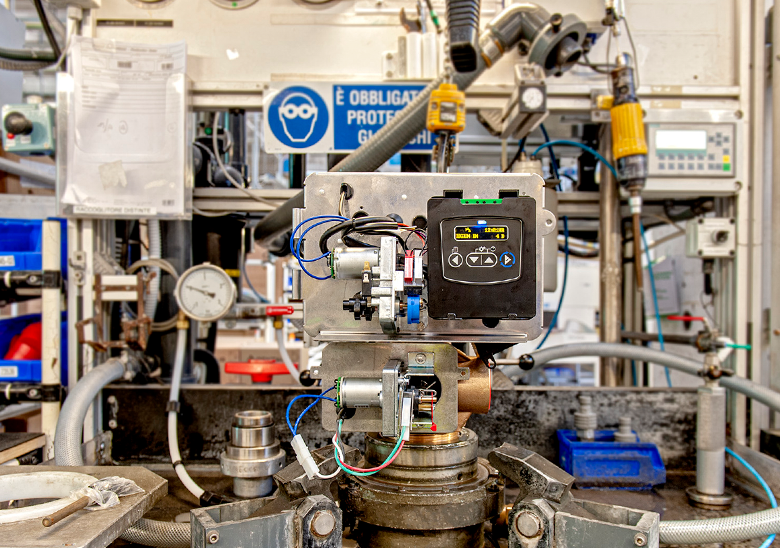

« Aujourd’hui, nos postes de travail de vision industrielle utilisent des caméras intelligentes extrêmement précises à chaque étape du processus d’assemblage. Chaque poste de travail utilise des caméras IA haute définition pour vérifier un aspect différent des composants de la vanne pendant l'assemblage. Un poste de travail vérifie la forme et le profil du piston, en contrôlant les éventuels défauts. Un autre poste de travail vérifie la dimension correcte de la rondelle d'écoulement correspondante du piston. Un troisième poste de travail vérifie l'assemblage final par rapport à des paramètres prédéfinis. Les postes de travail répondent à plusieurs critères et, en une milliseconde, déclencheront une alarme en cas de problème. »

« En outre, nous utilisons désormais la pression de l’air pour les tests de détection des fuites, ce qui est non seulement cinq fois plus précis que l’eau, mais aussi plus sûr et plus propre. La pression de l’air est beaucoup plus sensible que l’eau, elle « amplifie » progressivement tous les problèmes de qualité et nous pouvons littéralement voir toutes les dérives subtiles ou les changements de pression. C'est pourquoi nous avons désormais équipé tous nos bancs d’essai d'un équipement de test à l'air. Cela signifie que nos tests sont plus rationalisés, automatisés et exempts d’erreurs. »

SQDCP : c’est simple comme bonjour

L’usine Pentair de Pise est un Centre européen d’excellence de fabrication, et comme dans tous les domaines de l’entreprise, elle a intégré les meilleures pratiques de l’industrie telles que la gestion LEAN et Kaizen dans son propre cadre de qualité sur mesure « PIMS » (Pentair Integrated Management System, soit système de gestion intégrée Pentair). Cela garantit le maintien de ses certifications, dont ISO 9001 pour la qualité, ISO 45001 pour la sécurité et ISO 14001 pour l'environnement.

« Chez Pentair, la qualité est dans notre ADN », conclut Sara. « Nous nous épanouissons tous en faisant partie d'une organisation aussi soucieuse de la qualité, mais il ne faut jamais prendre les choses comme acquises. J’assiste à de nombreuses sessions de formation tout au long de l’année pour garder le cap et pour nous aider à nous améliorer continuellement. En fin de compte, il s'agit de réfléchir, chaque jour à la manière dont je peux avoir un effet positif sur la sécurité, la qualité, les coûts, la livraison et les personnes avec lesquelles je travaille. C’est devenu ma devise : « SQDCP : c’est simple comme bonjour. »